Hordhac

Maqaalkan blog-ka ah, waxaanu kaga hadli doonaa xeelado wax ku ool ah iyo hababka ugu wanaagsan ee warshadaha si looga hortago delamination PCB-ga adag, si looga ilaaliyo aaladahaaga elegtarooniga ah fashilada iman kara.

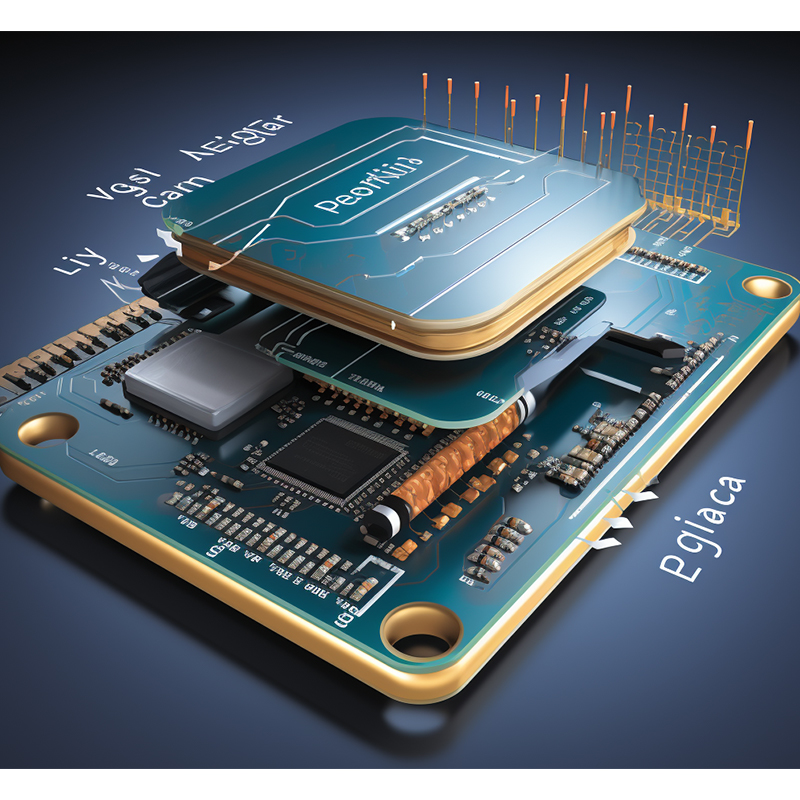

Delamination waa arrin halis ah oo inta badan dhibta looxyada wareegyada daabacan ee adag (PCBs) inta lagu jiro noloshooda adeeg. Dhacdadani waxa ay tilmaamaysaa kala goynta lakabyada PCB-ga, taas oo keentay isku xidhka daciifka ah iyo fashilka ka iman kara qaybaha. Soo saaraha ama naqshadeeye ahaan, waxaa muhiim ah in la fahmo sababaha delamination oo la qaado tillaabooyin ka hortag ah si loo xaqiijiyo xasilloonida iyo kalsoonida muddada fog ee PCB-gaaga.

I. Fahmaan delamination PCB-ga adag

Delamination waxaa sababa arrimo kala duwan inta lagu guda jiro wax soo saarka, isku-ururinta, iyo maaraynta marxaladaha PCB-yada dabacsan. Cadaadiska kulaylka, nuugista qoyaanka iyo xulashada walxaha aan habboonayn ayaa ah sababaha caadiga ah ee delamination. Aqoonsiga iyo fahamka sababahan ayaa muhiim u ah sameynta xeelado ka hortag oo waxtar leh.

1. Cadaadiska kulaylka: Isku-dheellitirnaanta balaadhinta kulaylka (CTE) ee u dhexeeya agabyada kala duwan waxay u horseedi kartaa walaac xad-dhaaf ah inta lagu jiro baaskiilka kulaylka, taasoo keenta delamination.Marka PCB uu la kulmo heerkulku is beddelo, lakabyadu way balaadhaan oo isku qabsadaan heerar kala duwan, iyaga oo xiisad ku abuuraya curaarta dhexdooda.

2. Nuugista qoyaanka: PCB-da dabacsan ee adag ayaa inta badan la kulma deegaanka huurka badan oo si fudud u nuugo qoyaanka.Unugyada biyuhu waxay ka soo geli karaan dusha sare ee looxa iyaga oo u maraya microcracks, faaruqyada, ama furitaan liidata, taasoo keenaysa balaadhinta maxalliga ah, barar, iyo ugu dambeyntii delamination.

3. Xulashada agabka: Tixgalinta taxadarka leh ee agabyada agabka ayaa muhiim u ah ka hortagga delamination.Aad bay muhiim u tahay in la doorto laminate ku habboon, xabagta iyo daawaynta dusha sare si loo helo nuugista qoyaan yar iyo xasilloonida kulaylka habboon.

2. Xeeladaha looga hortago delamination

Hadda oo aan fahamnay sababta, aan sahamino xeeladaha muhiimka ah si aan uga hortagno delamination PCB-ga adag:

1. Tixgelinta naqshadaynta habboon:

a) Yaree dhumucda naxaasta:Dhumucda naxaasta ee xad-dhaafka ah waxay abuurtaa walaac weyn inta lagu jiro baaskiil wadida kulaylka. Sidaa darteed, isticmaalka ugu yar ee dhumucda naxaasta ee loo baahan yahay waxay kordhisaa dabacsanaanta PCB waxayna yaraynaysaa halista delamination.

b) Qaabdhismeedka lakabka oo dheellitiran:Ku dadaal qaybinta isku midka ah ee lakabyada naxaasta gudaha qaybaha adag ee dabacsan ee PCB-ga. Isku-dheelitirnaanta saxda ah waxay caawisaa ilaalinta balaadhinta kulaylka simmetrical ah iyo foosha, iyadoo yaraynaysa suurtagalnimada delamination.

c) Dulqaadyada la xakameeyey:Ku hirgali dulqaadka la xakameeyey ee cabbirka daloolka, dhexroorka iyo balacka raadraaca si loo hubiyo in diiqadu inta lagu jiro isbeddellada kulaylka si siman loogu qaybiyey PCB-ga oo dhan.

d) Saliid iyo xayndaab:Filletsku waxay yareeyaan dhibcaha fiirsashada, waxay caawiyaan in la gaaro kala-guurka qaloocsan oo fudud waxayna yareeyaan suurtagalnimada delamination.

2. Xulashada agabka:

a) Laminates sare oo Tg ah:Dooro lakabyo leh heerkul sare oo kala-guurka dhalada ah (Tg) maadaama ay bixinayaan iska caabin heerkul ka wanaagsan, yareeya isku-dheellitirka CTE ee u dhexeeya agabka, iyo yareeyaan hababka baaskiil wadida kulaylka khataraha.

b) Qalabka CTE ee hooseeya:Dooro agabka leh qiyamka CTE ee hooseeya si loo yareeyo is-waafajinta fidinta kulaylka ee u dhexeeya lakabyada kala duwan, si loo yareeyo walbahaarka loona wanaajiyo isku halaynta guud ee PCB-yada dabacsan.

c) Walxaha aan qoyaanka lahayn:Dooro walxaha leh nuugista qoyaanka hooseeya si loo yareeyo khatarta delamination sababtoo ah nuugista qoyaanka. Tixgeli inaad isticmaashid dahaarka khaaska ah ama daboolayaasha si aad uga ilaaliso meelaha nugul ee PCB-ga soo galinta qoyaanka.

3. Hababka Wax-soo-saarka ee Adag:

a) Caqabadda la xakameeyey:Hirgelinta habka wax-soo-saarka xannibaadda xakamaynta si loo yareeyo isbeddellada walaaca ee PCB inta lagu jiro hawlgalka, si loo yareeyo khatarta delamination.

b) Kaydinta iyo Maaraynta habboon:Ku kaydi oo ku xakam PCB-yada deegaan kontaroolan leh oo qoyaan la kontoroolo si looga hortago nuugista qoyaanka iyo arrimaha la xidhiidha delamination.

c) Baaritaanka iyo Kormeerka:Tijaabo adag iyo habraacyo kormeer ayaa la qabtaa si loo aqoonsado cilladaha wax soo saarka ee keeni kara delamination. Hirgelinta farsamooyinka baaritaanka aan burbursanayn sida baaskiil wadida kulaylka, mikrosectioning, iyo iskaanka acoustic microscopy waxay kaa caawin kartaa in la ogaado delaminations qarsoon goor hore.

Gabagabo

Ka hortagga delamination PCB-yada qallafsan ayaa muhiim u ah hubinta cimrigooda dheer iyo waxqabad la isku halayn karo. Waxaad yareyn kartaa halista delamination adiga oo fahamsan sababaha iyo qaadashada taxadarka habboon inta lagu jiro naqshadeynta, xulashada alaabta, iyo soo saarista.Hirgelinta maaraynta kulaylka habboon, adeegsiga agabka leh guryaha ugu habboon, ku shaqaynta hab-dhaqannada wax-soo-saarka ee xooggan, iyo samaynta baaritaan dhammaystiran waxay si weyn u wanaajin kartaa tayada iyo isku halaynta PCB-yada dabacsan. Markaad raacdo xeeladahan oo aad la socoto horumarkii ugu dambeeyay ee agabka iyo teknoolojiyadda wax soo saarka, waxaad xaqiijin kartaa horumarka guusha leh ee PCB-yada waara oo la isku halayn karo oo gacan ka geysta xasilloonida iyo hufnaanta aaladahaaga elektiroonigga ah.

Waqtiga boostada: Seb-20-2023

Dib u noqo